В новом году металлообрабатывающая промышленность будет по-прежнему характеризоваться всесторонней цифровизацией. «Индустрия 4.0» уже давно перестала быть просто модным словом, она кардинально меняет такое понятие как металлообработка на заказ, производственные процессы, а также отношения с клиентами.

- 6-осевая обработка обеспечивает большую функциональность при меньшем времени цикла

Уже около двух лет в технологии фрезерования заметна тенденция перехода на 6-осевые обрабатывающие центры. Дополнение “классической” 5-осевой обработки дополнительной поворотной плоскостью по оси С позволяет не только увеличить скорость цикла на 75%, но и открывает интересные возможности в области полной обработки заготовок всего за один зажим. Поскольку сложность обрабатываемых деталей также постоянно растет, в 2022 году мы ожидаем значительного увеличения количества 6-осевых обрабатывающих центров в станочных парках производителей ЧПУ.

- Интуитивно понятные станки

Управление сложными станками с ЧПУ требует многолетнего обучения и глубоких технических знаний. Производство традиционно всегда страдало от нехватки высококвалифицированных операторов режущих станков, а пандемия короны еще более усугубила эту негативную тенденцию. Производители станков также осознали проблему “узкого места” – операторов, и в противовес ей создают интуитивно понятные токарные и фрезерные станки с ЧПУ. Современные станки способны упростить управление за счет встроенных систем обратной связи и отображения визуальных подсказок, благодаря чему даже малоопытные операторы могут за короткое время разобраться в управлении станком. В следующем году ожидается дальнейшая интеграция новых, в первую очередь поддерживаемых цифровыми технологиями, вспомогательных механизмов. Прежде всего, дополненная реальность – соединение реальной среды с наложенными цифровыми инструкциями через специальные очки – уже успешно используется некоторыми производителями в тестовых средах.

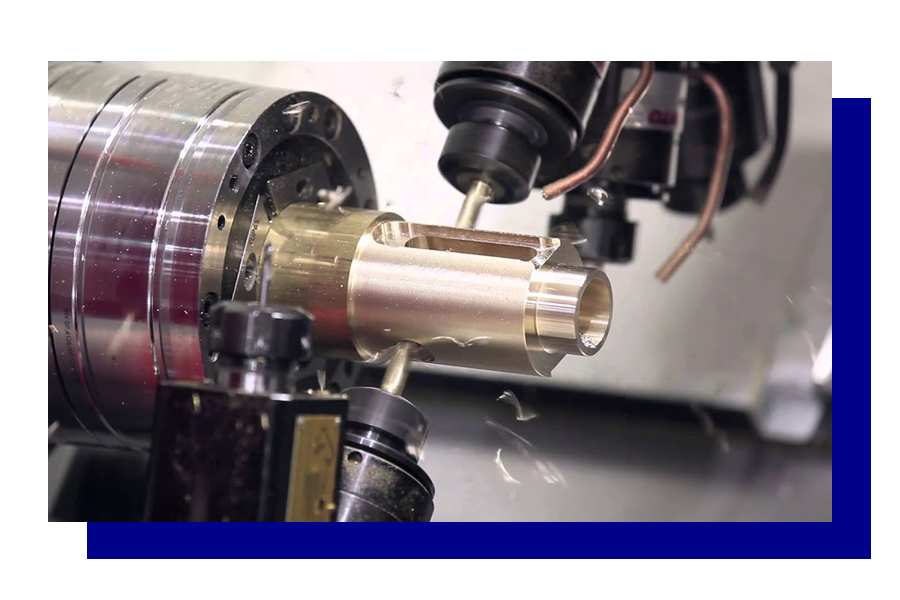

- Модульная конструкция и гибкие возможности настройки токарных станков

Времена, когда токарный станок состоял из станины, бабки и инструментального суппорта, прошли. Конечно, каждый токарный станок в будующем году будет по-прежнему состоять из проверенных (и незаменимых) компонентов. Однако мы видим, что среди производителей наблюдается тенденция к созданию гибких модульных систем и модульной конструкции, позволяющей адаптировать каждый токарный станок к потребностям конкретного предприятия. Будь то автоматические шлифовальные агрегаты, системы смены инструмента или фрезерные башни: производители осознали тенденцию к комплексной обработке точеных деталей и позволяют создавать индивидуальные станки в соответствии с требованиями заказчика.

- Производство как услуг

Традиционная концепция прямых отношений между заказчиком и поставщиком достигает своего предела. Спрос на заготовки с ЧПУ остается высоким, и в то же время производственные компании достигают предела своих возможностей. С помощью MaaS свободные мощности по обработке могут быть объединены через порталы в Интернете. Производители станков с ЧПУ выигрывают от непрерывного потока заказов, а заказчики могут просто, быстро и надежно распределять заказы по всей Германии или даже по всему миру. Концепция “Производство как услуга” существует уже несколько лет, но окончательный прорыв и широкое распространение в традиционно ориентированных отраслях мы ожидаем в наступающем году.

- Эффективность и устойчивость

Станки также подвержены необходимой тенденции к более экономному использованию имеющихся ресурсов. Все больше производителей регулируют энергопотребление токарных и фрезерных станков с помощью интеллектуальных дополнительных функций с цифровым управлением – например, путем автоматического отключения сервоприводов, которые в данный момент не нужны, или путем адаптации мощности двигателя к задачам резания. Использование эксплуатационных и вспомогательных материалов, таких как смазочно-охлаждающие жидкости или масла, также “интеллектуально” контролируется, в результате чего расход значительно снижается. Преимущество для пользователей: снижение затрат и одновременная ориентация производственных концепций на внутреннее экологическое развитие компании.

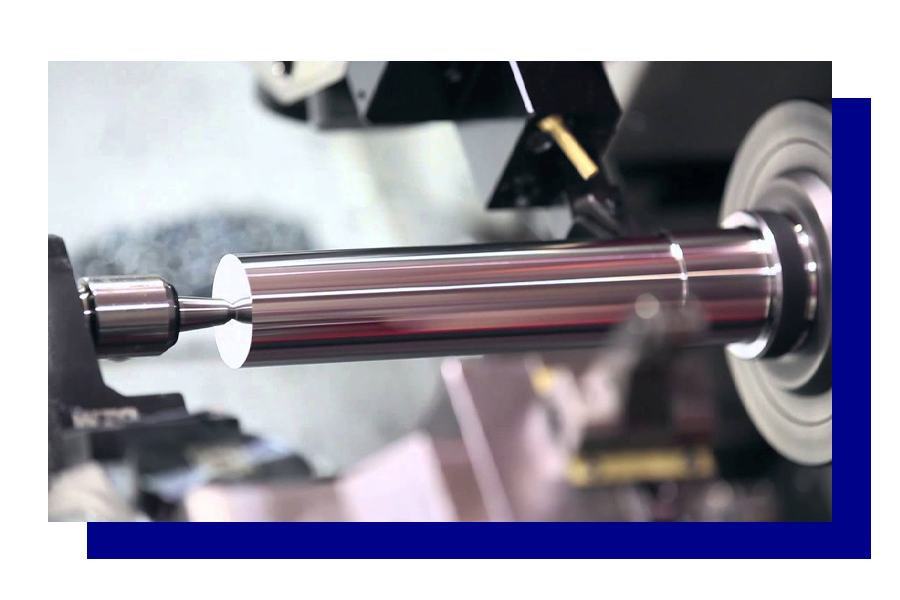

- Повышение точности и увеличение срока службы инструмента за счет его оптимизации

В производстве с ЧПУ на таких крупных металлообрабатывающих предприятиях как Артель https://tltartel.ru/ используемые режущие инструменты играют центральную роль и являются решающим конкурентным преимуществом. Оптимизация режущего инструмента, например, поликристаллического алмаза или твердосплавного инструмента, а также адаптированная геометрия режущих кромок позволяют достичь более длительного срока службы инструмента, лучших показателей резания и более быстрых стратегий обработки.