Керамогранит – это современный искусственный отделочный материал, выпускается в форме плит. Gres pocellanato (итал.), или керамический гранит, зародился в Италии, широкое применение данной технологии началось в начале 80-х годов прошлого века. В настоящее время керамогранит является лидером среди отделочных материалов родственного назначения.  Вобрав в себя свойства керамики и натурального камня, по эксплуатационным характеристикам он превосходит их. При этом керамогранит может имитировать любой природный камень.

Вобрав в себя свойства керамики и натурального камня, по эксплуатационным характеристикам он превосходит их. При этом керамогранит может имитировать любой природный камень.

Состав и технология производства

Процесс изготовления керамогранита коренным образом отличается от изготовления керамической плитки. Скорее керамический гранит можно назвать «синтетическим камнем». Если сравнить его состав с составом гранита природного происхождения мы увидим, что они очень похожи: каолиновые глины, полевой шпат, кварцевые включения. Но еще интереснее сравнить процесс образования природного камня и керамогранита – в обоих случаях образование материалов происходит под воздействием очень высоких давлений и температур. Разница в том, что производство керамогранита – процесс ускоренный и контролируемый.

Для производства керамогранита используют самые высококачественные каолиновые глины (это уникальная горная порода, состоящая из мельчайших глинистых частиц), кварцевый песок, шпаты и природные пигменты. Вся эта сырьевая масса прессуется под большим давлением (400-500 кг/см), а затем обжигается при температуре до 1300°С, при такой температуре внутри материала происходит перекристаллизация компонентов, что приводит к отсутствию внутри материала любых полостей и пор и образованию остеклованного монолита.  Затем полуфабрикат подвергается полировке или шлифовке. Если керамогранит полируют до высокого уровня зеркальности, то с такой поверхности затем любое вещество можно смыть водой или химическим раствором без следа. Если керамический гранит шлифуется – поверхность будет шершавой.

Затем полуфабрикат подвергается полировке или шлифовке. Если керамогранит полируют до высокого уровня зеркальности, то с такой поверхности затем любое вещество можно смыть водой или химическим раствором без следа. Если керамический гранит шлифуется – поверхность будет шершавой.

Внешне керамогранит легко отличить от других видов керамики, если посмотреть на срез плитки, однородность материала подскажет нам, что это он. В отличие от натурального камня, на поверхности керамогранита нет трещин и больших вкраплений другого цвета.

Свойства керамогранита

Твердость необработанного керамогранита по шкале МООСа (MOHS), составляет 8-9 единиц, и только такие материалы как алмаз и корунд могут поцарапать его. Твердость полированного керамогранита – 5-6 единиц.

Благодаря отсутствию внутри материала любых полостей и пор, водопоглощение керамогранита составляет около 0,05% (норма для природного гранита 0,5%). А так как вода не проникает внутрь материала, керамогранит обладает еще двумя важными свойствами: морозоустойчивость (до -50°С) и устойчивость к перепадам температур. Здесь у керамогранита нет конкурентов среди родственных материалов. И конечно, керамогранит – лучший выбор для наружных отделочных работ. И можно быть уверенным в сохранении внешнего вида здания или дорожки на протяжении десятков лет.

Еще один важный показатель – устойчивость материала к агрессивным средам, единственное исключение – плавиковая кислота (HF).

Безусловно, следствием монолитности керамогранита, является устойчивость к статическим и динамическим нагрузкам.

Экологическая чистота керамогранита не вызывает сомнений, в отличие от натурального гранита, керамический гранит не радиоактивен, даже при сильном нагревании он не выделяет вредных веществ, а отсутствие влагопоглощения и химическая инертность становятся гарантией бактериостатичности (не размножаются грибки и бактерии).

Типы керамического гранита.

Цвет и рисунок

Моноколор – одноцветный керамический гранит. Наиболее распространенные цвета: белый, черный, серый, оттенки красного, синего, зеленого, желтого.

Соль/перец – керамогранит однородного цвета, с мелкими черными и светлыми вкраплениями, которые равномерно распределены по всей плите. Наиболее распространены оттенки серого, зеленого, синего, бежевого, розового цветов.

Под гранит – имитация натурального гранита.

Мраморовидный – стилизация под мрамор.

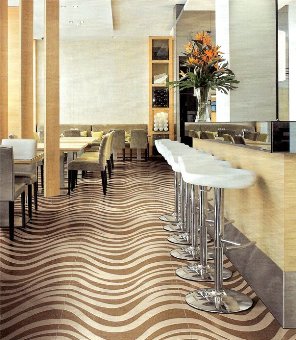

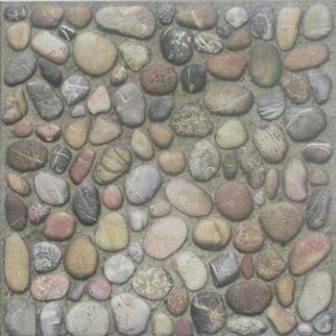

Текстурный – керамогранит со сложным рисунком, имитирует различные типы природного камня.

Технология производства

Single loading – «простое прессование» – простая однородная масса, подвергается однократному прессованию. По этой технологии производятся серии «моноколор», «соль/перец» и «гранит».

Double loading – «двойное прессование» – простая однородная исходная масса подвергается прессованию, затем на эту плиту наносится слой специальной неоднородной смеси (2-4 мм), которая образует на поверхности некоторый рисунок, и вновь выполняется прессование. По такой технологии производятся серии мраморовидного и текстурного керамического гранита.

Full loading – «полное прессование» – специальная неоднородная масса, заполняющая весь объем плиты и создающая определенные сложные рисунки на поверхности, прессуется однократно. Рисунок, выполненный по этой технологии одинаков по всей глубине, а значит, истирание верхнего слоя не приводит к нарушению рисунка. По этой технологии производится текстурный керамогранит.

Характер поверхности

Матовый – необработанный керамогранит. Поверхность у него не имеет блеска, зато он обладает очень высокой твердостью (8-9 баллов по шкале MOHS) и самым низким водопоглощением, что позволяет эксплуатировать этот вид керамогранита в самых жестких условиях.

Шлифованный – прошедший только стадию шлифовки (в отличие от полирования, при шлифовке, используется более «грубый» абразивный материал).

Полированный – прошедший полную стадию полирования (зеркальность 80%) и недополированный – прошедший неполную стадию полирования (зеркальность 20%) более капризен. При обработке поверхности абразивными материалами нарушается структура микропор, снижается износостойкость и повышается водопоглощение.

Лощёный или сатинированный керамогранит получают путем нанесения на поверхность плиток перед обжигом слоя минеральных солей. Поверхность становится блестящей, а ее структура не нарушается, и сохраняются все эксплуатационные характеристики.

Глазурованный – керамогранит, покрытый специальной глазурью.

Размеры керамогранита

Толщина плиток керамогранита от 7 до 20 мм, наиболее используемыми являются плиты толщиной 10 мм.

Выбор размера плит очень велик: от 5х5 см до 120х180 см, наиболее популярны плитки размером: 30х30 см и 60х60 см.

Неудивительно, что материал с такими замечательными свойствами за короткий срок вышел на лидирующие позиции среди отделочных материалов. Керамогранит находит все более широкое применение, в том числе и потому, что каждый может выбрать для себя материал с нужными свойствами:

Если вас интересует облицовка фасадов – используйте только морозоустойчивый керамогранит. Особое применение керамический гранит нашел при монтаже «вентилируемых фасадов».

Вентилируемый фасад обладает повышенной звуконепроницаемостью за счет эффекта двойного звукопоглощения, который создают облицовка из керамогранита и слой утеплителя.

Плиты керамогранита навешиваются на алюминиевые подконструкции при помощи специальных крепежных элементов – кляймеров. Кляймеры изготавливаются из высококачественной нержавеющей стали, толщиной 1 мм.

Для крепления навесного вентилируемого фасада применяется специальная алюминиевая система навески – подконструкция.

Непосредственно на стену при помощи специальных фасадных дюбелей монтируются алюминиевые кронштейны. Если фасад выполняется с утеплением, то между стеной и направляющими устанавливается специальная термоизоляционная прокладка – терморазрыв.

После установки кронштейнов монтируются вертикальные направляющие. В качестве вертикальных направляющих используются два типа профилей. Основной профиль – алюминиевый Т-образный. В местах примыкания фасада к углам, проемам используется L-образный профиль.

Керамогранит навешивается при помощи специальных крепежных элементов – кляммеров. Кляммера изготавливаются из высококачественной нержавеющей коррозионностойкой стали, толщиной 1 мм, покрываются в необходимый цвет порошковой эмалью согласно каталога RAL, по желанию клиента.

В зависимости от технологии монтажа кляммеры бывают четырех- и двухлепестковые. Базовые кляммеры предназначены для установки керамогранита толщиной 10 мм.

Преимущества монтажа:

- в любое время года;

- не требуется тщательной подготовки поверхности стен;

- удобство монтажа за счет конструктивных решений;

- реализация навесного фасада при достаточном отклонении стены от плоскостности.